Sau gần một thập kỷ chạy theo những chiêu trò marketing và cố gắng phân biệt những khác biệt nhỏ nhất trong âm thanh, tôi cuối cùng đã nhìn lại sự ám ảnh của mình với các thiết bị âm thanh. Trong số những nhận thức sâu sắc mà tôi nhận ra, mối quan tâm lớn nhất chính là lượng rác thải mà tôi tạo ra khi liên tục mua tai nghe mới cứ vài tháng một lần. Tôi xin phép nói trước rằng tôi không phải là người dùng bừa bãi hay tiêu xài hoang phí, nhưng tai nghe của tôi thường xuyên phải thay thế vì các bộ phận cấu trúc bị hỏng trong khi củ loa (drivers) vẫn hoạt động tốt. Các sản phẩm thường được thiết kế để thay thế hơn là để sửa chữa.

Tôi đã từng gặp phải tình trạng vành tai nghe bị gãy, đệm tai bong tróc, và các khớp nối cáp bị sờn hoặc đứt hoàn toàn. Vào thời điểm đó, tôi đã nghiêm túc cân nhắc việc in 3D vỏ tai nghe để ít nhất có thể tái sử dụng các củ loa cũ hoặc tự in các bộ phận thay thế cho những phần cứng dường như “dùng một lần” này khi chúng hỏng. Một nhà thiết kế tài năng đã tạo ra một mẫu tai nghe có thể in được với các tệp thiết kế mã nguồn mở. Ý tưởng này có vẻ đầy hứa hẹn, và tôi đã viết một bài dài trên Android Police, tự hào giải thích tại sao chiếc tai nghe do tôi tự chế tạo này có thể là cặp tai nghe cuối cùng mà tôi cần.

Tuy nhiên, trong một năm kể từ khi tôi viết bài báo đó, tôi đã gặp phải mọi nguy hiểm khi sử dụng một sản phẩm in 3D hàng ngày. Đúng vậy, các bộ phận đã bị hỏng, và may mắn thay, tôi có thể dễ dàng in các bộ phận thay thế cho chiếc tai nghe “Franken” của mình. Như dự đoán, các củ loa – linh hồn của sản phẩm này – vẫn chưa “bỏ cuộc”, nhưng tôi đã học được rất nhiều điều về việc in các sản phẩm như thế này, và những điều tôi ước mình đã biết trước khi bắt tay vào dự án này.

Những lời phê bình dưới đây, nếu có, liên quan đến các sản phẩm có thể in được sử dụng trong cuộc sống hàng ngày và không nhằm vào cá nhân hoặc những người đã thiết kế mẫu tai nghe Variable Openmod được sử dụng làm ví dụ trong bài viết này, hay bất kỳ dự án mã nguồn mở nào khác.

1. Nhựa PLA Không Thể Chịu Đựng Lực Mỏi (Fatigue) Bền Bỉ

Sai lầm khi bỏ qua khuyến nghị vật liệu

Tai nghe có thể in 3D không phải là một khái niệm mới lạ, và bạn có thể tìm thấy các bộ kit tương tự như bộ tôi đã lắp ráp với nhiều mức giá và biến thể khác nhau. Những nhà tiên phong đáng chú ý khác trong lĩnh vực thiết bị ngoại vi mã nguồn mở, như Ploopy, cũng liệt kê các bộ kit tai nghe DIY của riêng họ, thậm chí còn có cả củ loa planar magnetic cao cấp. Nhà thiết kế của dự án Variable Openmod khuyên nên in vành tai nghe bằng sợi nhựa ABS. Tuy nhiên, tôi đã quyết định bỏ qua khuyến nghị đó và sử dụng sợi nhựa PLA. Nó dễ in, tương đối rẻ và có đủ màu sắc. Đối với nhiều bộ phận khác của chiếc tai nghe, PLA hoàn toàn phù hợp.

Tuy nhiên, tôi nhanh chóng nhận ra giới hạn của nó với vai trò là vật liệu làm vành tai nghe. Bộ phận này phải chịu uốn cong liên tục mỗi khi tôi đeo tai nghe vào, tháo ra hoặc điều chỉnh, gây ra ứng suất. PLA, mặc dù cứng nhắc, nhưng không phải là “ông hoàng” về khả năng chống mỏi. Sau nhiều tuần sử dụng hàng ngày, tôi bắt đầu nhận thấy những vết nứt nhỏ, và cuối cùng, một tiếng “tách” đáng sợ.

Vết nứt sâu trên vành tai nghe tự in 3D bằng nhựa PLA cho thấy khả năng chịu mỏi kém

Vết nứt sâu trên vành tai nghe tự in 3D bằng nhựa PLA cho thấy khả năng chịu mỏi kém

Đây không phải là điều bạn thường lo lắng với tai nghe thông thường, vốn thường sử dụng các loại nhựa đàn hồi hơn như ABS, nylon hoặc thép lò xo trong cấu trúc vành tai nghe của chúng. Những vật liệu này được lựa chọn đặc biệt vì khả năng chịu đựng hàng ngàn chu kỳ đảo chiều ứng suất do uốn cong. Chiếc vành tai nghe PLA đầu tiên của tôi, mặc dù có cảm giác chắc chắn, nhưng dần dần đã phải chịu thua trước sự mỏi vật liệu. Đây là một hiện tượng mà ứng suất lặp đi lặp lại, ngay cả khi dưới giới hạn bền kéo của vật liệu, cũng dẫn đến hỏng hóc. Trong trường hợp của tôi, đó là một lời nhắc nhở rõ ràng rằng các đặc tính cơ học của sợi nhựa bạn chọn là tối quan trọng đối với các bản in chức năng sẽ thường xuyên tương tác vật lý.

Giải pháp mà tôi tìm thấy là tuân thủ khuyến nghị của nhà thiết kế về một vật liệu chống mỏi tốt hơn như PETG hoặc ABS (mặc dù ABS đi kèm với những thách thức in ấn riêng) hoặc bằng cách “thiết kế quá mức” bộ phận PLA một cách chiến lược. Điều này có thể có nghĩa là một thiết kế vành tai nghe dày hơn, kết hợp các góc bo tròn (fillets) để giảm tập trung ứng suất tại các góc, hoặc in với tỷ lệ lấp đầy (infill percentage) cao hơn và nhiều lớp vỏ ngoài (perimeters) hơn để tăng cường độ bền. Một số thiết kế khéo léo kết hợp các yếu tố linh hoạt không in 3D, nhưng nếu bạn đang hướng tới một giải pháp chủ yếu được in, thì việc lựa chọn vật liệu và thiết kế để đảm bảo độ bền là những bài học tôi đã học được một cách khó khăn.

2. Cài Đặt In 3D Ảnh Hưởng Lớn Đến Trải Nghiệm Sử Dụng

Tinh chỉnh lực kẹp tai nghe qua phần mềm slicer

Các lỗi in 3D như "blobs" và "stringing" trên lưới tản nhiệt tai nghe 3D in open-back, cho thấy tầm quan trọng của cài đặt in

Các lỗi in 3D như "blobs" và "stringing" trên lưới tản nhiệt tai nghe 3D in open-back, cho thấy tầm quan trọng của cài đặt in

Ngoài bản thân vật liệu, hướng in (orientation) và cài đặt in (print settings) cho mỗi thành phần không thể tùy tiện. Tôi đã mắc sai lầm khi in vành tai nghe chỉ để giảm thiểu cấu trúc hỗ trợ, nhưng điều đó dẫn đến các đường lớp in (layer lines) chạy vuông góc với trục uốn. Bạn sẽ nhận thấy rằng những thay đổi đơn giản về hướng in, đặc biệt đối với vành tai nghe, có tác động sâu sắc đến công thái học và lực kẹp cuối cùng của sản phẩm. Quá chặt, tai nghe sẽ trở thành một thiết bị tra tấn thời trung cổ; quá lỏng, chúng sẽ trượt ra chỉ với một cái gật đầu nhẹ. Tôi đã không đánh giá đúng mức tỷ lệ lấp đầy, độ dày tường và thậm chí cả hướng in có thể thay đổi độ linh hoạt và đàn hồi của bộ phận cuối cùng như thế nào, và điều đó đã khiến tôi phải lặp lại nhiều lần.

Tai nghe thương mại trải qua quá trình R&D (nghiên cứu và phát triển) rộng rãi để đạt được sự cân bằng hoàn hảo giữa độ vừa vặn an toàn và sự thoải mái khi sử dụng lâu dài. Các nhà sản xuất sử dụng mô hình CAD và khoa học vật liệu để đạt được lực kẹp vừa phải cho kích cỡ đầu trung bình. Với tai nghe in 3D, bạn đang trở thành bộ phận R&D một người đó. Chẳng hạn, hướng dẫn lắp ráp Variable Openmod mã nguồn mở có thể gợi ý các cài đặt cơ bản, nhưng sự khác biệt trong hiệu chuẩn máy in, các nhãn hiệu sợi nhựa cụ thể và thậm chí cả nhiệt độ môi trường xung quanh đều có thể dẫn đến các kết quả khác nhau. Đó là một mức độ tinh chỉnh thủ công khác xa so với việc chỉ chọn một cặp tai nghe Sony ngoài cửa hàng.

Thử nghiệm trở thành chìa khóa. Tôi học cách in các phần thử nghiệm của vành tai nghe, thử các mẫu lấp đầy khác nhau (ví dụ: grid so với gyroid có thể mang lại các đặc tính linh hoạt khác nhau) và tỷ lệ phần trăm. Hướng lớp in cũng đóng một vai trò quan trọng; in một vành tai nghe nằm phẳng trên bàn in so với in nghiêng sẽ ảnh hưởng đến độ bám dính lớp in và do đó là độ bền cũng như độ linh hoạt của nó dọc theo các trục khác nhau. Đó là một quá trình phức tạp hơn là chỉ đơn giản nhấn nút “In”. Nó đòi hỏi sự quen thuộc sâu sắc hơn về cách cài đặt phần mềm slicer của bạn chuyển thành các đặc tính cơ học thực tế mong muốn cho một thứ bạn sẽ đeo vài giờ mỗi ngày.

3. Mọi Thay Đổi Đều Tác Động Đến Chất Lượng Âm Thanh

Ngay cả với thiết kế tai nghe mở (open-back)

Tai nghe 3D in dạng open-back cùng cáp audio đặt cạnh sổ tay trên thảm đỏ, minh họa các biến số âm thanh

Tai nghe 3D in dạng open-back cùng cáp audio đặt cạnh sổ tay trên thảm đỏ, minh họa các biến số âm thanh

Vấn đề càng trở nên sâu sắc hơn khi bạn bắt đầu xem xét các đặc tính âm thanh. Nhà thiết kế của dự án mã nguồn mở đã trao cho bạn sự lựa chọn giữa cốc tai mở (open-back) và cốc tai đóng (closed-back). Tôi đã chọn loại mở vì tôi biết in 3D sẽ không tạo ra các mối nối kín khí có thể giúp điều chỉnh âm thanh. Hơn nữa, PLA và các vật liệu không quen thuộc khác có thể làm biến màu âm thanh theo những cách mà có thể không thể chẩn đoán chính xác. Vẻ đẹp của tai nghe open-back là âm trường rộng, tự nhiên và ít bị ảnh hưởng bởi các vật liệu bạn chọn để chế tạo.

Tuy nhiên, vẫn còn một loạt các biến số hấp dẫn mà bạn có thể kiểm soát. Vật liệu của cốc tai, độ dày thành của chúng, mật độ in, thiết kế lưới tản nhiệt bên ngoài cốc tai, và thậm chí cả loại và độ vừa vặn của đệm tai — tất cả những yếu tố này đều trở thành đòn bẩy bạn có thể sử dụng để định hình âm thanh.

Trong thế giới tai nghe thương mại, các yếu tố này được thiết kế tỉ mỉ và thường tạo nên “chất âm đặc trưng” của một thương hiệu. Hãy nghĩ về sự khác biệt về âm thanh giữa các tai nghe open-back cao cấp của Sennheiser, Beyerdynamic hay Grado, mặc dù chúng chia sẻ cùng một nguyên tắc thiết kế cơ bản. Khi bạn tự in tai nghe của mình, bạn đang bước vào vị trí của những kỹ sư âm thanh đó. Tôi cũng vậy, nhưng không có quyền truy cập vào tất cả các thiết bị kiểm tra của họ giúp định lượng và xác định nguồn gốc của sự sai lệch không mong muốn trong chất âm. Điều đó nói lên rằng, việc lựa chọn củ loa rõ ràng là yếu tố chính, nhưng phần vỏ mà tôi đã in cho chúng cũng không hề “trơ về mặt âm học”.

Tôi đã dành hàng giờ để in các thiết kế cốc tai và mẫu lưới tản nhiệt khác nhau. Một lưới tản nhiệt mở hơn có thể tăng cường cảm giác thoáng đãng nhưng có thể ảnh hưởng đến phản hồi âm trầm. Các thành cốc tai dày hơn có thể giảm cộng hưởng không mong muốn. Ngay cả cách củ loa được gắn bên trong vỏ in 3D cũng có thể có những ảnh hưởng tinh tế nhưng đáng chú ý đến âm thanh. Mức độ tùy chỉnh này là một con dao hai lưỡi: nó cực kỳ quyền năng cho những ai thích mày mò và tinh chỉnh, nhưng nó cũng có thể là một con đường dẫn đến sự bối rối nếu bạn không có phương pháp.

4. Tháo Lắp Để Điều Chỉnh Và Sửa Chữa Xảy Ra Thường Xuyên Hơn Bạn Tưởng

“Mỗi ngày” cho đến khi bạn hài lòng

Một vết rách nhỏ trên đệm tai nghe (earpad) màu hồng, do tháo lắp thường xuyên trên tai nghe 3D in

Một vết rách nhỏ trên đệm tai nghe (earpad) màu hồng, do tháo lắp thường xuyên trên tai nghe 3D in

Như tôi đã đề cập trước đó, khả năng sửa chữa là một trong những điểm hấp dẫn lớn nhất của các thiết bị điện tử tự chế (DIY), như chiếc tai nghe module in 3D mà tôi đã chế tạo. Không giống như các thiết kế dùng một lần được dán kín, một cặp tai nghe in 3D có thể được tháo rời và lắp ráp lại một cách dễ dàng. Điều tôi không lường trước được là tôi sẽ tận dụng tính năng này thường xuyên đến mức nào để điều chỉnh lặp đi lặp lại và sửa chữa.

Việc tháo rời chắc chắn tốt hơn là bỏ đi hoặc gửi trả lại tai nghe thông thường khi một sợi dây bị sờn hoặc một bộ phận nhựa bị hỏng. Tuy nhiên, tôi nhận ra rằng ngoài việc điều chỉnh vành tai nghe, bất kỳ sự mày mò nào bên trong vỏ củ loa trước tiên đều yêu cầu tháo đệm tai. Nếu bạn không cẩn thận, chúng có thể dễ dàng bị rách hoặc mất độ đàn hồi vì chúng không được thiết kế để tháo ra lắp vào thường xuyên. Với cặp tai nghe in 3D của tôi, nếu một mối hàn trên đầu nối củ loa bị lỏng, hoặc nếu tôi quyết định một sợi dây quá dài và bị vướng, điều đó có nghĩa là phải tháo rời. Tôi bắt đầu lo lắng về tuổi thọ của đệm tai trong trường hợp này, và quyết định để các sửa chữa và ý tưởng tiềm năng để tùy biến tích tụ trước khi tôi tháo rời tai nghe.

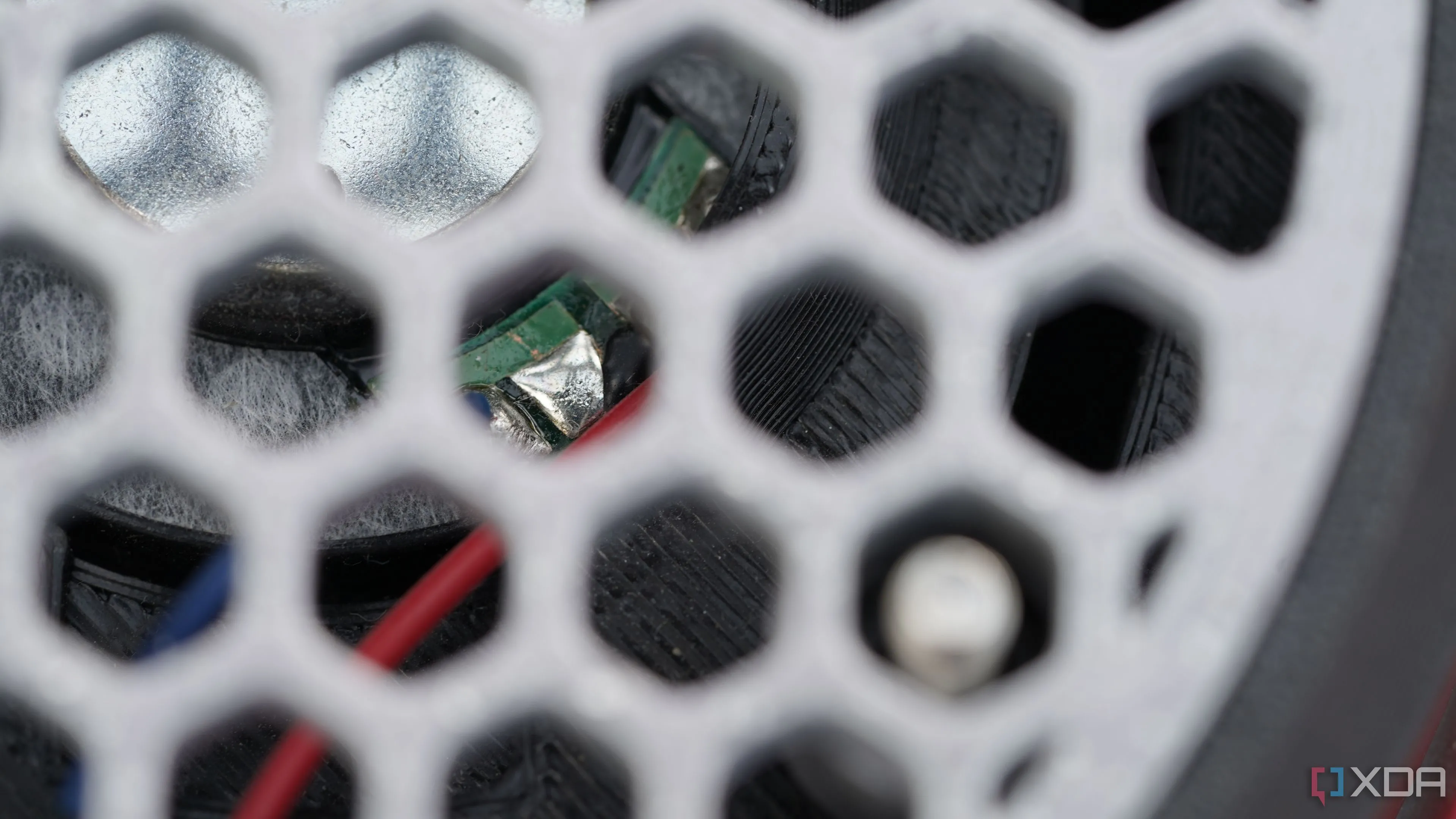

Cận cảnh mối hàn sáng bóng trên driver tai nghe 3D in, nhìn qua lưới tản nhiệt

Cận cảnh mối hàn sáng bóng trên driver tai nghe 3D in, nhìn qua lưới tản nhiệt

Bản chất module của việc dựa vào ốc vít và các bộ phận cố định bằng kim loại, trong trường hợp này, là một điều may mắn. Hướng dẫn lắp ráp Variable Openmod mô tả chi tiết cách các bộ phận ghép nối với nhau, đơn giản hóa việc tiếp cận. Tuy nhiên, tôi đã học được rằng sự nhẹ nhàng có ý nghĩa rất lớn. Nó giống như sở hữu một sản phẩm đang trong quá trình hoàn thiện hơn là một sản phẩm đã hoàn chỉnh.

5. Tính Di Động Gần Như Là Một Giấc Mơ Hão Huyền

Sự mong manh vốn có của tai nghe tự in

Bộ tai nghe 3D in hoàn chỉnh đặt trên nền đỏ, cho thấy sự đánh đổi giữa tính module và độ bền

Bộ tai nghe 3D in hoàn chỉnh đặt trên nền đỏ, cho thấy sự đánh đổi giữa tính module và độ bền

Nếu bạn đang hình dung việc vứt chiếc tai nghe 3D in độc đáo của mình vào ba lô như một cặp Beats hoặc Bose QC series, bạn có thể cần phải tiết chế những kỳ vọng đó. Mặc dù một số thiết kế có thể in được có thể tích hợp cơ chế gập, nhưng nhiều dự án mã nguồn mở như của tôi lại giữ mọi thứ đơn giản với khung cứng. Điều tối đa bạn nhận được là cốc tai có thể xoay tự do, vì chúng ưu tiên khả năng in ấn và tính module hơn là tính di động và độ bền tuyệt đối. Kết quả thường là một cặp tai nghe chỉ phù hợp để sử dụng tại nhà, nhưng nếu bạn cảm thấy mạo hiểm, tôi khuyên bạn nên sử dụng một hộp cứng chuyên dụng có lớp lót mút xốp cắt theo kích thước.

Hầu hết các tai nghe thông thường thân thiện với việc di chuyển đều có bản lề chắc chắn và vật liệu được thiết kế để chịu được va đập. Những sáng tạo in 3D của tôi, được lắp ráp từ nhiều bộ phận nhỏ hơn, có cảm giác mong manh hơn. Ý nghĩ chúng bị nghiền nát trong túi hoặc vô tình bị ngồi lên là một nguồn lo lắng liên tục. Ngay cả khi chúng không vỡ, các đường lớp in và các bộ phận được nối không mang lại sự tự tin như nhựa đúc nguyên khối.

Đây không phải là một lời chỉ trích đối với bản thân các thiết kế có thể in được, nhưng nó thường là một sự đánh đổi. Các bản lề gập làm tăng độ phức tạp cơ học cho thiết kế và quá trình in ấn. Vì vậy, mặc dù tôi có một trải nghiệm nghe độc đáo, được điều chỉnh tùy chỉnh tại bàn làm việc, nhưng việc mang chúng đi bất cứ đâu thường có nghĩa là phải đóng gói cẩn thận trong một hộp cứng chuyên dụng, điều này không phải lúc nào cũng thực tế. Chúng trở thành tai nghe đặc biệt của tôi cho các buổi nghe chuyên dụng, trong khi một số tai nghe true-wireless tốt vẫn là bạn đồng hành hàng ngày của tôi khi đi lại.

6. Cần Xử Lý Tai Nghe 3D In Với Sự Cẩn Trọng Đặc Biệt

Đảm bảo tuổi thọ cho tính module mà bạn yêu thích

Chi tiết ốc vít nối khung tai nghe và vành đầu, cho phép xoay nhưng cũng là điểm yếu về độ bền trên tai nghe 3D in

Chi tiết ốc vít nối khung tai nghe và vành đầu, cho phép xoay nhưng cũng là điểm yếu về độ bền trên tai nghe 3D in

Điều này liên quan chặt chẽ đến điểm trước nhưng mở rộng ra cả hành động sử dụng và điều chỉnh tai nghe. Tính module rất tuyệt vời — khả năng thay đổi vành tai nghe, đệm tai, củ loa, hoặc thậm chí chỉ là lưới vỏ ngoài là giấc mơ của những người thích mày mò. Tuy nhiên, những điểm kết nối với các mảnh nhựa nhỏ thường là những liên kết yếu nhất, đặc biệt là với các vật liệu thường được sử dụng trong in 3D dành cho người có sở thích.

Bạn và tôi có xu hướng xử lý tai nghe sản xuất hàng loạt với một mức độ tin tưởng vô thức vào tính toàn vẹn cấu trúc của chúng. Bạn có thể casually vứt chúng lên bàn hoặc nhanh chóng điều chỉnh vành tai nghe bằng một tay. Với cặp tai nghe in 3D của mình, tôi đã phát triển một cách tiếp cận thận trọng hơn nhiều, gần như là “phẫu thuật”. Việc điều chỉnh vành tai nghe trở thành một việc cần cả hai tay để tránh gây ứng suất lên các khớp riêng lẻ. Việc thay đệm tai yêu cầu cẩn thận cạy ra hơn là kéo mạnh. Mặc dù không phải là một điểm trừ, nhưng nó giống như việc xử lý thiết bị khoa học tinh vi so với một công cụ thực địa chắc chắn, và nó có thể không phù hợp với tất cả mọi người.

Chi tiết vành đầu và cơ chế điều chỉnh độ chặt bằng các bộ phận nhỏ, dễ bị mài mòn

Chi tiết vành đầu và cơ chế điều chỉnh độ chặt bằng các bộ phận nhỏ, dễ bị mài mòn

Học cách tôn trọng giới hạn vật liệu và bản chất của các bộ phận được in theo lớp trở nên quan trọng. Không phải là chúng mong manh đến mức không thể sử dụng được, nhưng chúng không có cùng dung sai cho việc xử lý thô như một thứ được đúc phun từ polyme chịu va đập cao. Điều này đặc biệt đúng đối với các bộ phận nhỏ hơn. Nhìn chung, sự kiên nhẫn và sự “đồng cảm cơ học” là những đức tính đáng quý khi sống chung với các bản in 3D chức năng.

7. Các Dự Án Mã Nguồn Mở Không Phải Lúc Nào Cũng Hoàn Hảo

Chấp nhận chỉnh sửa để phù hợp với nhu cầu

Ba đầu cắm của cáp âm thanh trên thảm đỏ, biểu trưng cho sự phức tạp của các dự án mã nguồn mở

Ba đầu cắm của cáp âm thanh trên thảm đỏ, biểu trưng cho sự phức tạp của các dự án mã nguồn mở

Dự án mã nguồn mở Variable Openmod là một tài nguyên phi thường, cung cấp một điểm khởi đầu đáng kinh ngạc cho các dự án phức tạp như tai nghe. Nó cung cấp các kế hoạch được tài liệu hóa tốt có thể giúp bạn đi rất xa một cách đáng ngạc nhiên. Tuy nhiên, điều quan trọng là phải tiếp cận với suy nghĩ rằng đây thường là các dự án “sống” hoặc các khuôn khổ, không phải lúc nào cũng là giải pháp chìa khóa trao tay được tối ưu hóa hoàn hảo cho mọi người dùng, mọi máy in và mọi linh kiện có sẵn. Bạn sẽ cần phải chấp nhận quá trình thay vì chỉ là một người lắp ráp thụ động.

Tôi đã gặp phải những tình huống mà các bộ phận không khớp dễ dàng như mong đợi, có lẽ do tình trạng “stringing” (kéo sợi) và các “blobs” (chấm nhựa thừa) trong sợi nhựa của tôi. Những người có sở thích như chúng ta vốn đã quen thuộc với việc một lựa chọn thiết kế phù hợp với người này có thể không lý tưởng cho thiết lập của mình. Đây là lúc văn hóa “remix” của in 3D thực sự tỏa sáng, nhưng điều đó cũng có nghĩa là bạn có thể cần phải khởi động một số phần mềm CAD và đầu tư thời gian để đạt được kết quả mong muốn.

Không giống như việc mua một sản phẩm thương mại mà các lỗi là trách nhiệm của nhà sản xuất, ở đây bạn thường là nhà sản xuất, bộ phận kiểm soát chất lượng và bộ phận R&D gộp lại thành một. Điều này có thể có nghĩa là phải tinh chỉnh một mô hình trong Tinkercad hoặc Fusion 360 để phóng to một lỗ, thêm một kẹp cáp, hoặc tăng cường một điểm yếu. Đó là một phần cực kỳ bổ ích của quá trình nếu bạn thích giải quyết vấn đề, nhưng nó có thể là một trở ngại nếu bạn mong đợi một trải nghiệm lắp ráp hoàn hảo, giống như LEGO, ngay từ lần in đầu tiên. Nó thực sự khiến bạn đánh giá cao mức độ tinh chỉnh được đầu tư vào ngay cả một cặp tai nghe thương mại giá rẻ.

Tai Nghe In 3D: Không Dành Cho Người Yếu Tim Hay Thiếu Kiên Nhẫn

Tai nghe 3D in dạng open-back đặt trên phiến đá, thể hiện nỗ lực của những người yêu thích công nghệ tự chế

Tai nghe 3D in dạng open-back đặt trên phiến đá, thể hiện nỗ lực của những người yêu thích công nghệ tự chế

Cuối cùng, việc dấn thân vào thế giới tai nghe in 3D là một nỗ lực tuyệt vời nếu bạn cảm thấy thất vọng với bản chất “dùng một lần” và không thể sửa chữa của các thiết bị âm thanh sản xuất hàng loạt. Khả năng in các bộ phận thay thế, tinh chỉnh thiết kế và hiểu chính xác cách tai nghe của bạn hoạt động là một trải nghiệm vô cùng thỏa mãn. Tuy nhiên, nó không phải là một giải pháp kỳ diệu loại bỏ tất cả các vấn đề với thiết bị thị trường đại chúng. Thay vào đó, đi theo con đường này mang lại cho bạn nhiều quyền kiểm soát hơn trong tình huống. Thay vì một cặp tai nghe hỏng trở thành rác thải điện tử, một bộ phận in bị lỗi trở thành cơ hội để lặp lại, cải thiện và học hỏi, thường với chi phí chỉ vài đô la sợi nhựa và một chút thời gian của bạn. Tôi vẫn tin rằng việc tự in tai nghe 3D ít lãng phí hơn về lâu dài, vì tất cả những cải tiến lặp đi lặp lại của bạn đều trở thành phụ tùng thay thế, nhưng đây không phải là một quá trình mà tôi mong đợi một người mới bắt đầu sẽ thích thú.

Bạn nghĩ sao về việc tự in tai nghe 3D? Hãy chia sẻ ý kiến và kinh nghiệm của bạn ở phần bình luận dưới đây!