Trong thế giới khắc laser, việc tìm kiếm sự cân bằng hoàn hảo giữa tốc độ, công suất và độ chính xác là chìa khóa để tạo ra những sản phẩm chất lượng cao. Với kinh nghiệm thực tế, tôi nhận thấy kỹ thuật khắc laser đa lớp (multi-pass engraving) chính là bí quyết để đạt được những đường cắt sâu hơn và cạnh sắc nét hơn, đặc biệt đối với các loại vật liệu đòi hỏi sự tinh tế. Thay vì “càn quét” vật liệu chỉ trong một lần cắt duy nhất, việc khắc từng lớp mỏng giúp tạo ra kết quả mượt mà hơn rất nhiều, đồng thời tránh được nguy cơ cháy cạnh, biến dạng hoặc làm hỏng vật liệu. Dưới đây là bốn mẹo hàng đầu mà tôi đã đúc kết được để tinh chỉnh cài đặt và luôn có được những vết cắt nhất quán, sạch đẹp.

Tại Sao Nên Chọn Khắc Laser Đa Lớp (Multi-Pass) Thay Vì Một Lớp (Single-Pass)?

Ít cháy cạnh, đường cắt sạch hơn và kiểm soát tốt hơn

Khi sử dụng phương pháp cắt một lớp (single-pass), thường chúng ta phải tăng công suất lên mức rất cao và giảm tốc độ. Điều này dễ khiến vật liệu bị quá nhiệt, dẫn đến các cạnh acrylic bị chảy hoặc gỗ bị cháy đen quá mức. Khắc laser đa lớp giúp chúng ta tránh được tình trạng này bằng cách sử dụng cài đặt công suất thấp hơn và từ từ xử lý vật liệu qua nhiều lớp. Phương pháp này cũng giúp giảm thiểu các vết bám khói quanh cạnh cắt, làm cho công đoạn hậu xử lý trở nên dễ dàng hơn rất nhiều.

Một lợi ích đáng kể khác của kỹ thuật multi-pass là độ chính xác. Khi cắt chậm hơn và nhẹ nhàng hơn, khả năng vật liệu bị xê dịch hoặc cạnh bị lung lay sẽ ít đi. Tôi đã từng gặp phải trường hợp các hình dạng phức tạp bị hỏng hoàn toàn chỉ vì một lần cắt quá mạnh, đặc biệt là trên các vật liệu mỏng. Với nhiều lần cắt nhẹ, máy có nhiều thời gian hơn để duy trì chuyển động chính xác mà không bị trượt hay lệch. Điều này tạo ra sự khác biệt rõ rệt đối với các chi tiết nhỏ, văn bản hay những thiết kế tinh xảo.

Kỹ thuật khắc đa lớp cũng mang lại kết quả tốt hơn với các vật liệu nhiều lớp như gỗ dán (plywood). Vì keo giữa các lớp có thể phản ứng không thể đoán trước với nhiệt độ cao, nhiều lần cắt với cường độ thấp hơn cho phép laser xử lý từng lớp một cách tinh tế hơn. Điều này đồng nghĩa với việc ít có các vết cháy sâu hoặc các đường cắt không đều do các mắt gỗ hoặc đường keo.

Kiểm soát tốc độ, công suất và độ chính xác trong khắc laser để tạo ra sản phẩm chất lượng

Kiểm soát tốc độ, công suất và độ chính xác trong khắc laser để tạo ra sản phẩm chất lượng

Cách Tối Ưu Cài Đặt Khắc Đa Lớp Để Đạt Chất Lượng Tốt Nhất

Cân bằng tốc độ, công suất và số lớp

Để bắt đầu, tôi luôn xét đến độ dày của vật liệu, sau đó chọn mức công suất khoảng 30–50% so với mức tôi thường dùng cho một lần cắt duy nhất. Ví dụ, đối với gỗ dán 3mm, tôi có thể cài đặt công suất 35% ở tốc độ 300mm/phút và thực hiện 5–7 lần cắt. Với acrylic, tôi giảm tốc độ một chút và giảm công suất để tránh làm mờ hoặc chảy cạnh. Nếu chỉ khắc chìm chứ không cắt xuyên, tôi sẽ dùng công suất thấp hơn nữa với tốc độ nhanh hơn.

Quy tắc vàng của tôi là luôn thử nghiệm trên vật liệu phế liệu trước – cùng lô hàng, cùng độ dày. Tôi thực hiện một lần cắt, kiểm tra độ sâu, sau đó nhân lên với số lần cắt tôi dự kiến để cắt xuyên. Thước đo khe hở (feeler gauges) là công cụ đắc lực của tôi trong việc này, vì tôi thà thực hiện thêm một hoặc hai lần cắt nữa còn hơn là cắt quá sâu và làm hỏng một chi tiết gần như hoàn hảo. Việc này tuy tốn thời gian hơn nhưng lại giúp tiết kiệm vật liệu và giảm bực bội.

Tôi cũng luôn đảm bảo tiêu điểm của tia laser được thiết lập chính xác trước mỗi công việc. Đôi khi, đối với các vết cắt sâu hơn, tôi sẽ hơi điều chỉnh tiêu điểm thấp hơn một chút trong quá trình cắt để giữ cho chùm tia laser luôn thẳng hàng với vết cắt đang dần sâu xuống. Không phải tất cả các máy đều hỗ trợ điều chỉnh này giữa chừng, nhưng nếu máy của bạn có thì rất đáng thử – nó có thể giúp giảm sự tích tụ vết cháy ở cạnh dưới cùng.

Các Lời Khuyên Để Tránh Sự Cố Thường Gặp Khi Khắc Đa Lớp

Đảm bảo căn chỉnh chính xác, quản lý khói và làm mát vật liệu

Yếu tố quan trọng nhất để có được các vết khắc đa lớp sạch đẹp là sự căn chỉnh. Nếu máy không quay lại đúng đường đi mỗi lần, bạn sẽ có những cạnh bị mờ hoặc lởm chởm. Hãy đảm bảo dây đai của bạn được căng đúng cách và khung máy ổn định. Tôi cũng nhận thấy rằng việc giảm cài đặt tốc độ tăng tốc (acceleration settings) giúp giảm rung lắc cơ học giữa các lần cắt.

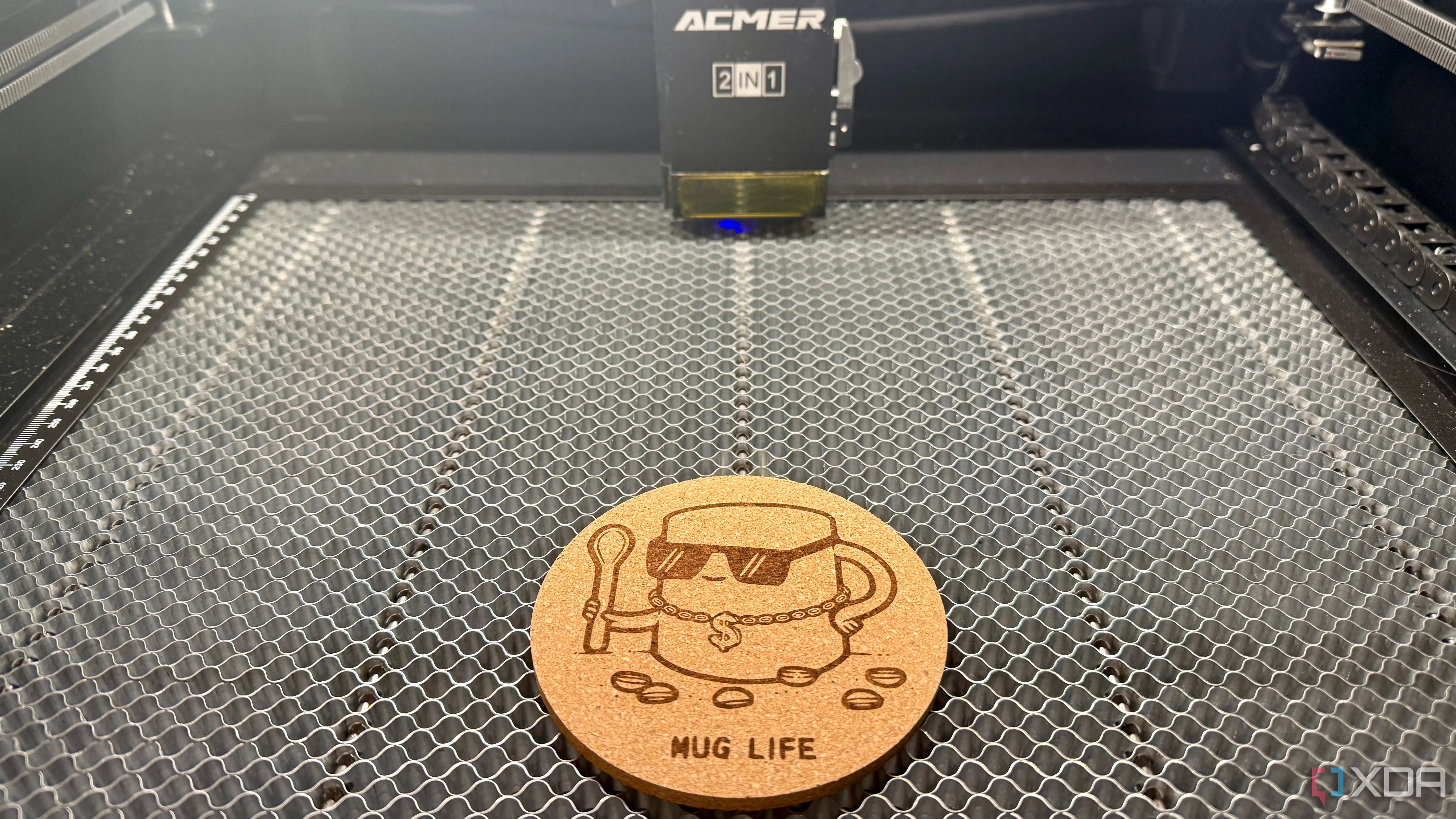

Sự tích tụ khói và mảnh vụn cũng có thể ảnh hưởng đến kết quả của bạn. Máy Acmer P3 2-in-1 của tôi có tích hợp hỗ trợ khí (air assist), và tôi luôn bật nó trong suốt quá trình làm việc. Quạt của máy khắc và máy lọc không khí riêng biệt giúp hút khói ra khỏi khu vực làm việc. Giữa các lần cắt, đôi khi tôi tạm dừng để lau nhẹ bề mặt nếu có nhiều muội than tích tụ. Điều này giúp tia laser không bị cháy qua lớp bẩn và ảnh hưởng đến vết cắt.

Cuối cùng, tôi cho vật liệu vài giây để nguội giữa các lần cắt đối với các công việc dài hơn. Điều này giúp tránh bị cong vênh hoặc nổi bong bóng, đặc biệt là với nhựa. Nếu bạn thực hiện từ mười lần cắt trở lên, nhiệt độ có thể tích tụ rất nhiều. Mặc dù rất dễ bị thôi thúc muốn hoàn thành nhanh, nhưng sự kiên nhẫn sẽ giữ cho kết quả luôn nhất quán.

Các vật liệu có thể khắc laser như gỗ, acrylic, da và vải được thử nghiệm

Các vật liệu có thể khắc laser như gỗ, acrylic, da và vải được thử nghiệm

Các Vật Liệu Phù Hợp và Kết Hợp Yêu Thích Với Kỹ Thuật Đa Lớp

Lựa chọn vật liệu tối ưu cho máy khắc laser của bạn

Đối với gỗ, tôi chủ yếu sử dụng gỗ dán bạch dương Baltic (Baltic birch plywood) dày 3mm và 6mm. Loại gỗ này khá đặc nhưng cắt rất sạch với 5 đến 10 lần cắt ở công suất 35–40%. Gỗ MDF cũng hoạt động tốt, mặc dù nó tạo ra nhiều khói hơn, vì vậy tôi luôn tăng cường thông gió. Việc này khá dễ dàng chỉ bằng cách bật quạt của máy hút khói đã gắn vào máy khắc laser của mình. Tôi thích các loại gỗ cứng như phong (maple) và anh đào (cherry) cho việc khắc chìm, nơi những lần cắt nhẹ mang lại độ tương phản tuyệt vời mà không bị cháy.

Khi cắt acrylic, tôi chỉ dùng loại đúc (cast) thay vì ép đùn (extruded). Tôi đã đạt được kết quả tốt nhất khi sử dụng công suất 20%, tốc độ 200mm/phút và 6 đến 8 lần cắt trên tấm dày 3mm. Nó mang lại cho tôi một cạnh bóng, gần như được đánh bóng bằng lửa mà không cần phải chà nhám hay đánh bóng sau đó. Tôi giảm tốc độ xuống 100mm/phút trên acrylic dày hơn và thêm một vài lần cắt nữa.

Tôi không thường xuyên sử dụng da hoặc vải để cắt sâu, nhưng tôi thực hiện hai hoặc ba lần cắt nhẹ với tốc độ nhanh cho việc khắc chìm. Cắt quá nhiều lớp thường có xu hướng làm cháy hoặc cong các cạnh. Tôi hoàn toàn tránh PVC – nó độc hại và không đáng để mạo hiểm sức khỏe hoặc máy móc của bạn.

Khắc laser đa lớp: Sự kiên nhẫn tạo nên thành phẩm vượt trội

Kỹ thuật khắc laser đa lớp (multi-pass engraving) có thể là một quá trình chậm hơn, nhưng nó mang lại cho tôi khả năng kiểm soát cao hơn nhiều đối với sản phẩm cuối cùng. Cho dù là cắt các tấm acrylic hay khắc các thiết kế chi tiết vào gỗ, khả năng tạo lớp hiệu ứng với độ chính xác cao luôn mang lại kết quả xứng đáng. Đó không chỉ là về độ sâu – mà còn là về chất lượng. Bạn sẽ thấy các dự án của mình trông sạch đẹp hơn nhiều khi bạn đã tinh chỉnh được sự cân bằng giữa tốc độ, công suất và số lớp cắt.